Los encargados de la instalación eléctrica, deberán mantener en buen estado su funcionamiento con base a revisiones periódicas que ofrezcan un panorama claro sobre la situación actual de los circuitos, así como orientar a los usuarios sobre el uso correcto de la instalación de acuerdo a sus características o capacidades. Para lograr la prevención de situaciones de riesgo, toda instalación eléctrica deberá estar sujeta a inspecciones que garanticen su buen funcionamiento, permitiendo además una vida útil prolongada. Por un lado, se torna necesario un equipo que provea de indicadores o parámetros que reflejen la condición de cada uno de los componentes. Y por el otro, el uso de documentos que ofrezcan un encuadre sobre los lineamientos correctos para la instalación y uso de instalaciones eléctricas. Para el caso de México es posible encontrar tal información dentro de las Normas Oficiales Mexicanas, por ejemplo la NOM-001-SEDE-2012 “Instalaciones Eléctricas (utilización)”. Así, cada país cuenta o tienen a la mano documentos que fueron elaborados por organismos o institutos que dominan la materia y que al cumplir con tales prácticas, se habla de que las condiciones de la instalación son óptimas.

Los encargados de la instalación eléctrica, deberán mantener en buen estado su funcionamiento con base a revisiones periódicas que ofrezcan un panorama claro sobre la situación actual de los circuitos, así como orientar a los usuarios sobre el uso correcto de la instalación de acuerdo a sus características o capacidades. Para lograr la prevención de situaciones de riesgo, toda instalación eléctrica deberá estar sujeta a inspecciones que garanticen su buen funcionamiento, permitiendo además una vida útil prolongada. Por un lado, se torna necesario un equipo que provea de indicadores o parámetros que reflejen la condición de cada uno de los componentes. Y por el otro, el uso de documentos que ofrezcan un encuadre sobre los lineamientos correctos para la instalación y uso de instalaciones eléctricas. Para el caso de México es posible encontrar tal información dentro de las Normas Oficiales Mexicanas, por ejemplo la NOM-001-SEDE-2012 “Instalaciones Eléctricas (utilización)”. Así, cada país cuenta o tienen a la mano documentos que fueron elaborados por organismos o institutos que dominan la materia y que al cumplir con tales prácticas, se habla de que las condiciones de la instalación son óptimas.

Hasta este punto hemos hablado de un programa de revisiones periódicas, no sin dejar de lado que si desde la etapa inicial, la instalación fue hecha conforme el marco regulatorio, se estará gozando de múltiples beneficios tanto para los usuarios del edificio de tipo comercial, como para la inversión en equipo en aquellas construcciones de tipo industrial. Reconocer la causa principal que propicia una falla eléctrica y en consecuencia un probable incendio, está íntimamente relacionado con una sola causa, el sobrecalentamiento del circuito. Ahora que el profesional ha reconocido la causa, será necesario ubicar y trabajar en esa raíz del problema. Hablemos entonces de las 4 principales causantes del sobrecalentamiento. Pero antes de ello, se torna útil e indispensable explicar un concepto básico, “combustión”.

Hasta este punto hemos hablado de un programa de revisiones periódicas, no sin dejar de lado que si desde la etapa inicial, la instalación fue hecha conforme el marco regulatorio, se estará gozando de múltiples beneficios tanto para los usuarios del edificio de tipo comercial, como para la inversión en equipo en aquellas construcciones de tipo industrial. Reconocer la causa principal que propicia una falla eléctrica y en consecuencia un probable incendio, está íntimamente relacionado con una sola causa, el sobrecalentamiento del circuito. Ahora que el profesional ha reconocido la causa, será necesario ubicar y trabajar en esa raíz del problema. Hablemos entonces de las 4 principales causantes del sobrecalentamiento. Pero antes de ello, se torna útil e indispensable explicar un concepto básico, “combustión”.

Su definición nos explica que es una reacción química en cadena que involucra combustible, calor y oxígeno. En perspectiva, el combustible son los materiales que producen fuego, de ahí que hoy en día muchos materiales o componentes eléctricos son ignífugos, es decir, que en la actualidad pocos circuitos proporcionan poco combustible, empero los materiales cercanos como tela o madera, son los elementos que contribuyen a la propagación de un incendio. El otro elemento de la ecuación, es el calor, que como lo hemos visto el sobrecalentamiento de las líneas es la fuente principal causante de la ignición. Finalmente, el oxígeno, que es el agente que contribuye al proceso químico llamado oxidación, liberando calor y generando productos de desecho como humo. Habiendo entendido cada elemento presente en la combustión, ahora será más fácil comprender los causantes del sobrecalentamiento de todo circuito:

Malas conexiones.

Malas conexiones.

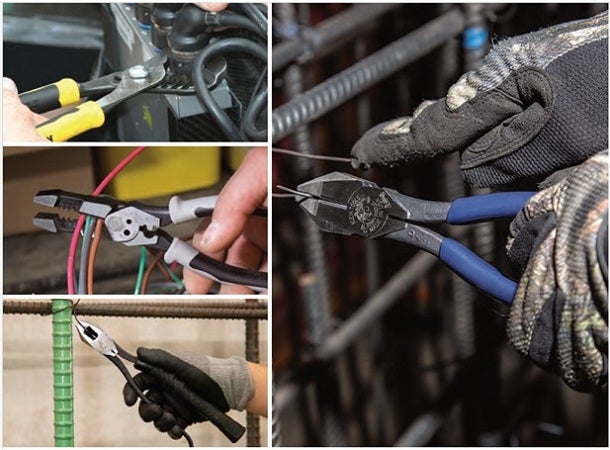

Presentes cuando no existe buena conexión ya sea por causa física o por la mala calidad del conductor. Este último punto puede estar presente desde un inicio, ya sea porque el conductor este hecho con material distinto al cobre y cuya conductancia relativa es baja. De lo antes descrito, lo más recomendable es hacer uso de materiales como cobre o si se busca algo superior puede ser plata. En caso contrario los conductores de aluminio o mezcla con otros materiales como tungsteno o de menor calidad, pueden causar de forma inmediata el sobrecalentamiento de conductores.

Otra situación es por los estragos del tiempo, propio de instalaciones viejas donde el óxido presente, aumenta la resistencia del paso de corriente y lo que a su vez repercute en mayor calor en el conductor. Es necesario tener cuidado principalmente de las terminales o empalmes que son los lugares donde se suele contar con mayor susceptibilidad al sobrecalentamiento.

Falla en el aislamiento.

Falla en el aislamiento.

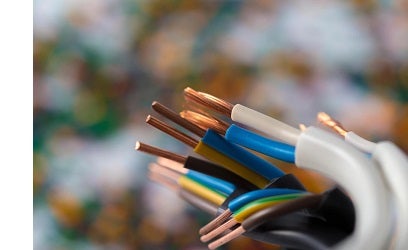

Como hemos revisado, en la actualidad es común encontrar materiales aislantes ignífugos de excelente calidad, por lo que hasta cierto punto las fallas por aislamiento son más frecuentes en instalaciones viejas o antiguas en donde la calidad del aislamiento ha entrado en un proceso natural de desgaste o degradación derivado del tiempo, calor o contaminación del entorno.

De lo antes expuesto, las fallas en el aislante son una causa importante para caer en el riesgo de un incendio. Afortunadamente a raíz del cumplimiento de normativas, así como de programas de mantenimiento puntuales, resulta menos común la presencia de este tipo de eventualidades y ahora el pero de los escenarios será la presencia de un cortocircuito.

Analicemos lo siguiente, en el blog titulado “¿Cómo cambiar un interruptor de fusibles por uno termomagnético?”, tuvimos oportunidad de revisar las ventajas y beneficios del interruptor termomagnético, uno de ellos tiene que ver con la protección que brinda ante la presencia de un cortocircuito. Pero, pensemos por un momento en lo siguiente; ¿qué pasaría si el mismo interruptor termomagnético se encuentra en la misma condición de desgaste? Repercutiría en que su acción protectora de botar las pastillas no se accionaria y en consecuencia se estará ante la presencia de un sobrecalentamiento y de un eventual incendio. De ahí la importancia de que el profesional se cerciore en que la condición de componentes y conductores sea buena.

Sobrecargas.

Sobrecargas.

Pensemos en un camión de pasajeros que fue diseñado para 32 ocupantes, sin embargo, en determinados momentos de la ruta, se suben más pasajeros y aunque van parados y no sentados, se excedió la capacidad de carga. Aun así, el chofer continuó con la ruta a sabiendas de que el peso era mayor, forzando la capacidad de la unidad.

Pasa lo mismo con un conductor eléctrico, en ocasiones se excede el consumo eléctrico, como por ejemplo en navidad, que se conectan varios calefactores a la vez, se agregan luces navideñas, horno de microondas y demás electrodomésticos que aumentan el consumo de energía, provocando mayor intensidad de corriente eléctrica, lo que a su vez excede la capacidad del circuito y finalmente provocando un sobrecalentamiento distribuido desde el punto de sobrecarga, hacia todo el sistema.

Error en el cableado.

Error en el cableado.

Un pensamiento que todo profesional debe tener presente, es el hecho que toda instalación eléctrica es dinámica, y que en la mayoría de los casos no será posible heredar el diagrama del circuito eléctrico. Gran parte de los sistemas eléctricos comerciales o industriales, son orgánicos, y lo que fue hace 10 años, no significa que hoy en día siga estando igual. Con el paso del tiempo, por ejemplo, una instalación industrial, sufre cambios gracias a que las líneas de producción aumentan o disminuyen. Derivado de lo anterior, será necesario que el profesional se cerciore que la instalación funcione correctamente.

Por citar un ejemplo, y recordando el blog de “Consideraciones al momento de realizar el reemplazo de cable en una instalación eléctrica”, cuando un técnico mal capacitado sustituye un interruptor de 20 ampers por uno de 30 y sin considerar el reemplazo de cable de 12 AWG por uno de 10 AWG, puede causar que el primero que es de menor calibre, conduzca una corriente excesiva originando un sobrecalentamiento de la línea.

Después de revisar cada una de las principales causas por las cuales suelen presentarse incendios dentro de instalaciones eléctricas, es momento de abordar un equipo de medición que nos ayudará a detectar sobrecalentamientos tanto en el circuito eléctrico, como en el mismo equipo, consolidar esta actividad redundará en ahorros significativos tanto en el mantenimiento del equipo como en la prevención de incendios. Concretar una bitácora de lecturas precisas y fiables, permitirá tomar acciones ante la presencia de medidas anormales.

Después de revisar cada una de las principales causas por las cuales suelen presentarse incendios dentro de instalaciones eléctricas, es momento de abordar un equipo de medición que nos ayudará a detectar sobrecalentamientos tanto en el circuito eléctrico, como en el mismo equipo, consolidar esta actividad redundará en ahorros significativos tanto en el mantenimiento del equipo como en la prevención de incendios. Concretar una bitácora de lecturas precisas y fiables, permitirá tomar acciones ante la presencia de medidas anormales.

Para ello, las cámaras termográficas como la TI270 de Klein, resulta indispensable por sus insuperables beneficios como los que se citan a continuación:

• Permite ver puntos calientes y fríos invisibles para solucionar problemas al instante.

• Proporciona puntos de temperatura alta y baja, cruces de referencia para localizar temperaturas específicas.

• Cuenta con opciones de alarmas de temperatura encontrada cuando es necesario supervisar sistemas o entornos en específico.

• Visualiza rangos de temperatura de -20°C a 400°C en tres paletas de colores (hierro, arcoíris o escala de grises).

• Certificación CE, UKCA e Intertek 5001748 y 5016393.

• Provee de gran capacidad de almacenamiento permitiendo hasta 10,000 imágenes térmicas.

• La información se puede transferir o compartir por cable USB-C o WiFi a través de la aplicación Klein Tools disponible en Google Play™ Store y App Store.

• Ligera (213 g), con pantalla LCD de gran tamaño (8.9 cm) y compacta (medidas en cm: 11.4 base X 7.9 altura X 2.7 profundidad).

Como hemos podido ver, ante los retos que afronta el profesional, la mejor solución está al alcance de sus manos, facilitando la labor al punto de salvaguardar la vida de las personas. Por su parte, los proveedores de material eléctrico ofrecen sus productos con la característica de ser ignífugos, esto reduce el riesgo de un incendio, sin embargo, lo que realmente ayuda a mantener todo en perfecto control, son las revisiones periódicas con equipo de termografía, tanto de la instalación, como del equipo.